软件介绍

ANSYS Additive破解版是一款经典好用的3D工程设计软件工具,小编特地为大家带来的是该软件最新破解版,免费激活,安全使用,需要的朋友快来下载吧。

ANSYS Additive 19.0.2 server版安装激活教程

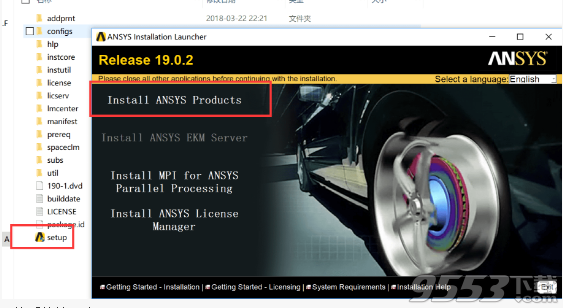

1.本站下载压缩包,获得ios安装包和补丁文件,解压或者加载Ansys.Additive.19.0.2.Win64.iOS,运行文件包内的setuo.exe,选择install ANSYS Additive安装

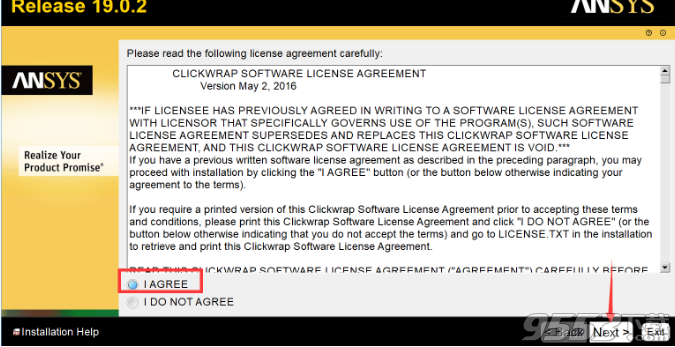

2.接受协议,点next

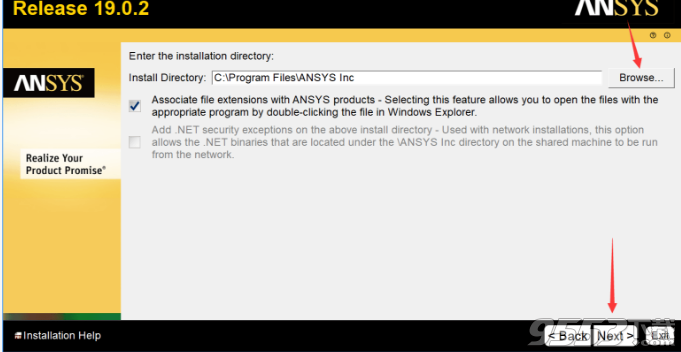

3.选择安装目录,点next

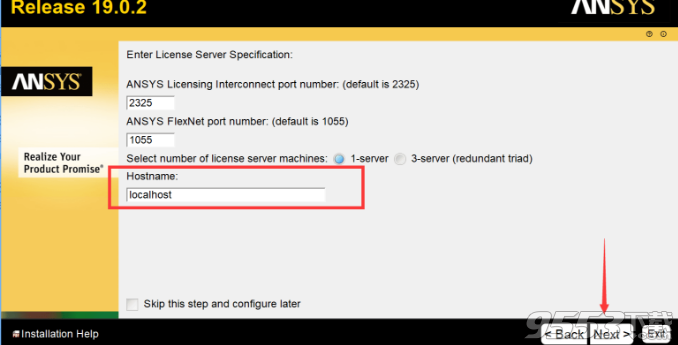

4.许可证服务器名称输入“localhost”(不含引号)

5.点next继续

6.确认信息,点next

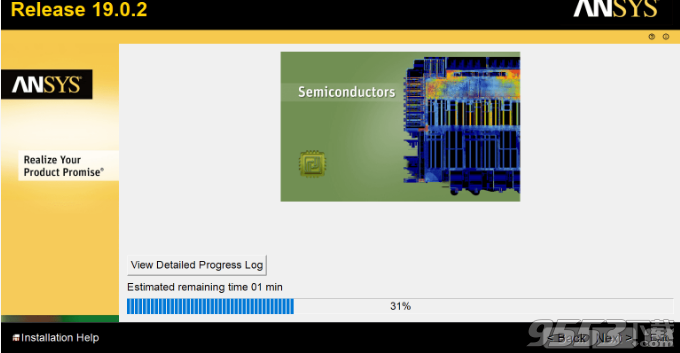

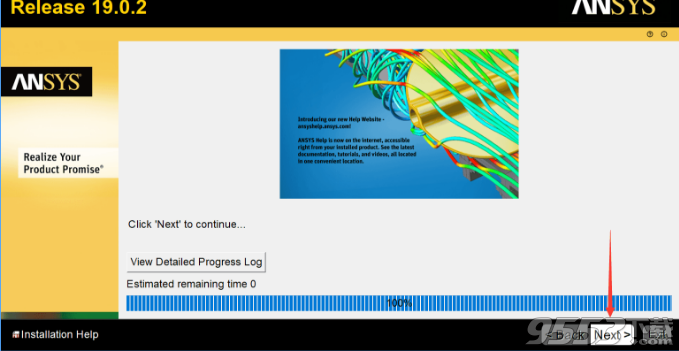

7.开始安装,耐心等待

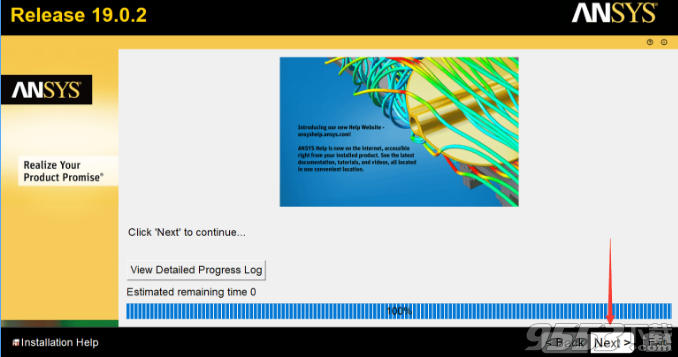

8.安装完成,点nxt

9.点exit关闭

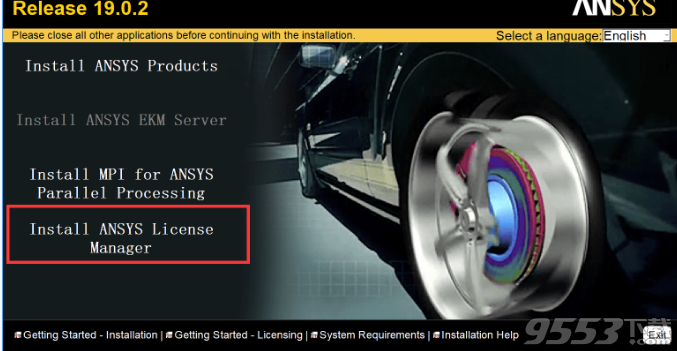

10.回到安装界面,选择install ansys license manger安装

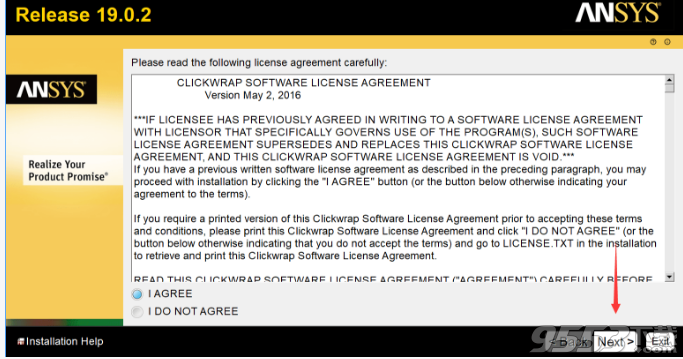

11.接受协议,点next

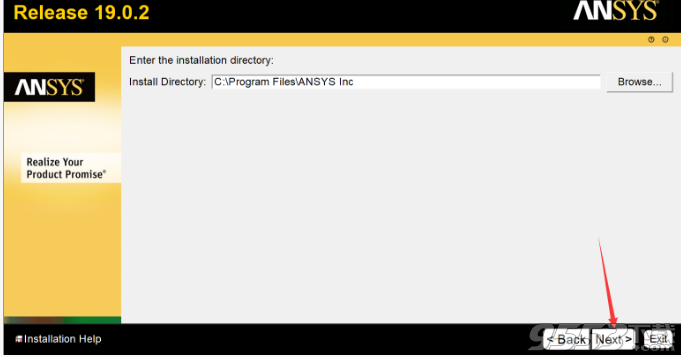

12.选择安装目录,点next

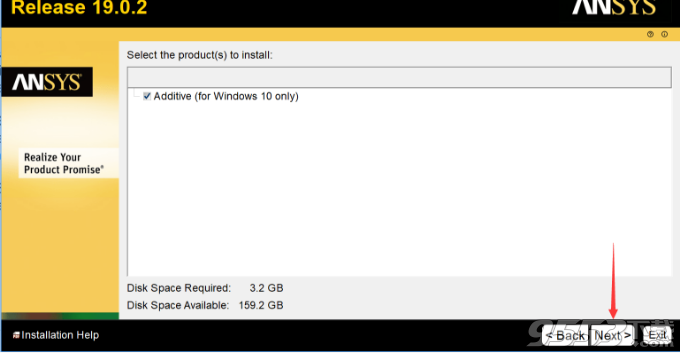

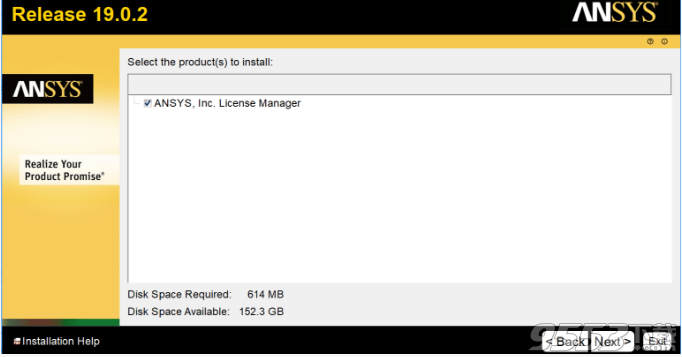

13.勾选安装,先next

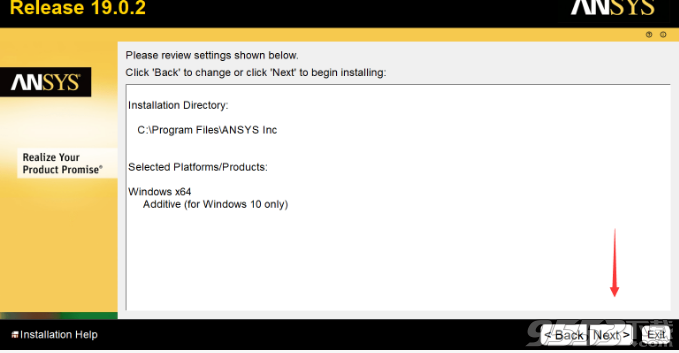

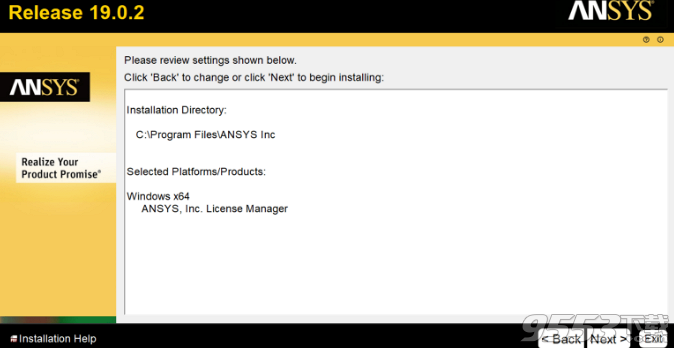

14.确认后,点next

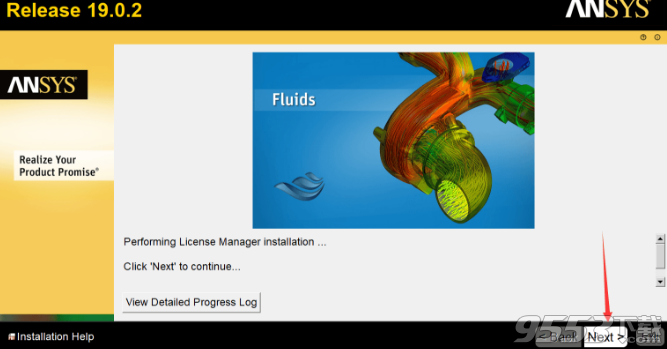

15.安装完成,点next

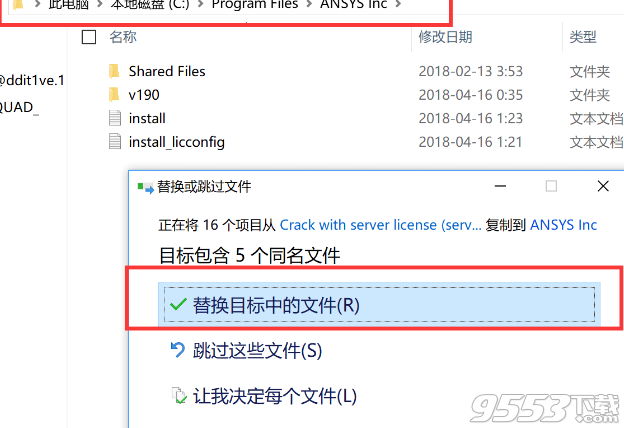

16.安装完成,先不要运行软件,将_SolidSQUAD_文件夹内的本地版的文件Crack with server license (server setup is needed)内的文件夹复制到安装目录并替换

默认:C:Program FilesANSYS Inc.

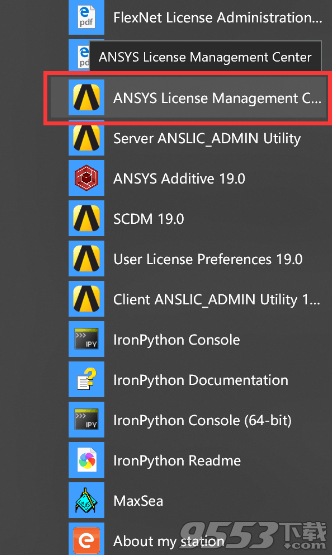

17.重启电脑,继续依次运行开始菜单里面的ANSYS License Management Center和Server ANSLIC_ADMIN Utility

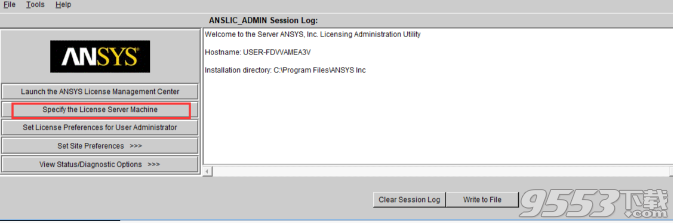

18. 点击 "Specify the License Server Machine" >

"Add Server Machine Specification" >

be sure that ANSYS FLEXlm port number is 1055 >

for Hostname 1 input name (or IP-address) of computer >

OK >确认后,关闭

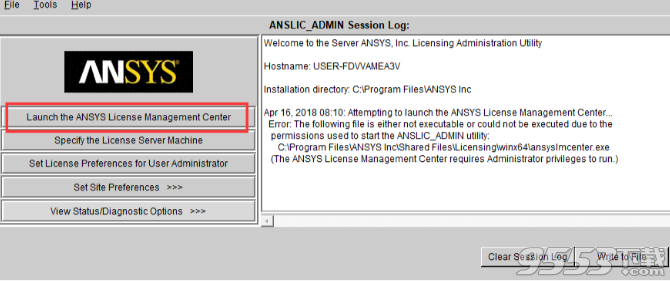

19.点击 "Launch the ANSYS License Management Center"

20.点击 "Advanced Options- Specify License Manager Run Mode".

Be sure that "Run the ANSYS Licensing Interconnected with FlexNet (default) is ticked

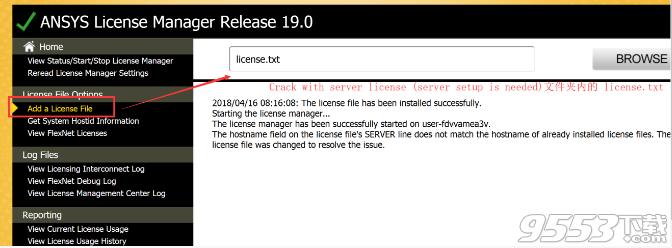

21.点击"Add a License File" >

Browse to "license.txt" from the crack and click Open >

Click INSTALL LICENSE FILE

Wait for message "The license manager has been successfuly started"

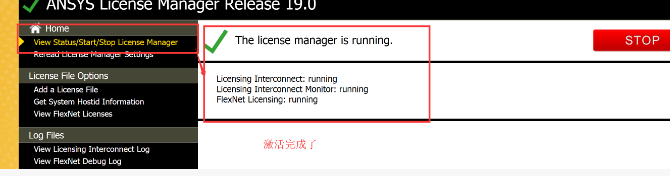

22.点击 "View Status/Start/Stop License Manager".

可以查看到所有license都已经运行

23.关闭 ANSYS License Management Center and Server ANSLIC_ADMIM Utility,破解成功

功能特点

1. 增材制造工艺仿真提升3D打印品质

增材制造为制造业带来了革命性的变化,其应用已经从快速成型进入到了实际产品制造领域。增材制造完成传统工艺无法实现的制造、多件融合、分布式制造、材料性能的个性化控制、便于废旧零件修复和置换,突破了结构形式和工艺手段的限制,可以实现与拓扑优化、镂空结构等先进设计技术的完美结合。

为了保证增材制造打印件的质量和成功率,需要对打印工艺过程进行仿真计算以预测打印完成后的真实状态。以金属打印件为例,在打印平台上打印时,需要有支撑结构协助保持部件的体型,因为打印过程是金属粉末在激光作用下快速融化冷却的过程,该物理过程会导致强烈的残余应力和变形。支撑不足,会导致打印精度很差甚至打印失败;反之可能因残余应力过大而断裂。且打印件完成后脱离打印平台,残余应力会导致变形,产生几何误差。传统的解决办法是在脱离平台之前通过热处理消除残余应力,耗时耗力且影响部件微观结构。

ANSYS增材制造工艺仿真套件(ANSYS已经通过北京安世亚太进入中国市场,金属3D打印业界人士可联系),通过对增材工艺过程的仿真,预测部件最终的残余应力和变形,从而优化工艺参数,保证打印质量和效率而避免低效的试错过程。

2. ANSYS 增材制造工艺仿真套件

ANSYS增材制造工艺仿真套件提供了从结构设计到打印工艺的完整解决方案。它提供了唯一能够直接读入机器制造商的打印矢量对打印件的每个扫描矢量的热历史进行计算的解决方案,因此也是唯一能够通过仿真输入了解3D打印机特有的热行为并进行详细预测的3D打印工艺仿真解决方案。

ANSYS仿真工具使得用户可以考虑整个增材工艺链的各个环节,包括拓扑优化、部件验证、打印设置、工艺过程仿真、支撑生成、打印失败预防、微观结构预测等,帮助完成高质高效的增材制造工艺设计而无需昂贵而耗时的试错过程。

套件包括如下功能模块:

拓扑优化和轻量化设计:在保证结构刚度和承载能力的条件下优化结构材料分布,实现轻量化设计。拓扑优化面向自由形状的设计,增材制造是唯一能够满足其制造要求的工艺手段,拓扑优化输出STL文件格式与增材制造实现数据通讯。

SpaceClaim:CAD几何造型和结构设计模块。允许用户基于任意三维CAD模型开展工作,或者在STL文件基础上基于三角面片模型进行操作,从而可以在3D模型或者拓扑优化的基础上进行模型清理、修复、三维造型以及其它建模操作。

Mechanical:设计验证的结构和热分析。

Additive Print:增材制造工艺过程仿真,面向设计人员和3D打印操作人员,预测部件形状、变形和应力,自动生成最佳支撑结构和变形补偿STL文件,保证打印精度,避免打印失败。

Additive Science:基于工艺仿真的材料和最优打印机参数研究,面向增材工艺专家、科研人员或者设备研发者,进行材料性能、微观结构、设备优化设计等更深入的研究。

其中Additive Print 和Additive Science为金属材料增材制造工艺过程模拟以及工艺优化、机理研究提供了无与伦比的解决方案。

3.ANSYSAdditive Print

ANSYS Additive Print软件为金属增材制造设备操作者和设计工程师提供了易学易用、快捷、强大的3D打印工艺过程仿真能力。Additive Print通过模拟详细研究激光粉末床熔融过程的复杂物理现象,为残余应力计算、变形分析和打印失败的预测提供了切实可行的解决方案,使得用户可以获得部件公差并避免打印失败,而无需进行试错试验。ANSYSAdditive Print自动对STL文件进行变形补偿来抵消部件打印过程中产生的变形,而且可以基于残余应力预测结果自动生成两种类型的支撑结构,帮助用户避免布置支撑结构时浪费时间和材料。基于应用自动生成的支撑结构以及叶片碰撞检测功能可以避免打印失败。

ANSYSAdditive Print帮助用户详细了解增材制造特有的物理机理,提供了其他任何仿真软件供应商所没有的功能和分析选项,它读入金属打印机的打印文件,采用精确的部件打印扫描矢量进行全尺度热分析,并在此基础上为用户提供了无与伦比的分析预测功能,包括:

部件变形和最终形状尺寸

逐层变形、形状和应力可视化查看

识别部件和支撑中的高应变区

自动预测最优支撑结构

自动变形补偿STL文件

预防叶片碰撞以及打印失败

ANSYSAdditive Print的价值体现在:

减少试错试验

消除不确定性因素

设计可以精确打印的几何

加速制造过程

帮助更精确的报价

减少激光粉末床融化打印失败

ANSYS Additive Print功能一览表

3. ANSYS Additive Science

ANSYS Additive Science帮助金属增材制造专家、工程分析师、材料科学家、设备制造商以及粉末供应商,针对特定的机器/材料组合调试最佳工艺参数,以获得最高等级的部件完整性,并在打印之前预测微观结构、属性和传感器反馈,其功能主要包括:

专有的数学算法提供了比其他同类有限元软件工具快几个量级的计算速度。

基于精确的打印文件扫描矢量或者用户定义的扫描模式进行模拟。

用户组织的数据库,包括每种材料非线性温度相关、物理状态相关的热物理学参数。

ANSYS Additive Science的价值体现在:

确定最佳机器/材料运行参数。

控制微观结构和材料特性。

更快更有效地应用新材料粉末。

减少获得合格部件的试验次数。

加速创新,降低风险。

将仿真预测的机器正确行为与传感器测量的机器实际行为进行对比,基于此建立工艺评定程序。

主要优势

确定最佳的机器/材料参数。

控制微观结构和材料特性。

更快,更高效地使用新金属粉末制造。

减少验证组件所需的实验数量。

在加速创新的同时降低风险。

根据模拟预测的“正确” - 和传感器测量的“实际” - 机器行为之间的比较创建工艺验证程序。

模拟热机械构建过程,以精确预测零件变形和应力。

提供简单的过程参数输入来定义AM构建过程。

可以使用非线性和温度相关的材料属性(没有固有的应变假设)。

为用户定制提供完整用户访问处理设置。

使用ANSYS HPC产品实现高效的HPC性能缩放。

使用说明

ANSYS附加打印

ANSYS Additive Print消除了金属增材制造(AM)工作流程中的猜测和浪费时间。 这种易于使用且功能强大的独立解决方案对于需要首次构建部件的AM操作员和设计师来说非常重要。

添加打印在预测中提供无与伦比的准确性:

打印部分的最终形状。

逐层失真和压力。

最佳的支持结构。

失真补偿STL文件。

潜在的刀片崩溃。

为什么使用ANSYS添加打印?

减少物理试验和错误实验。

减轻不确定性。

设计更精确的打印几何图形。

加速生产。

获得对客户报价的信心。

减少激光粉末床融合的构建失败。